H. Wilhelm Schaumann

Schaumann zet zich al meer dan 80 jaar in voor de voeding van landbouwhuisdieren zoals varkens, runderen en pluimvee. Om verwarring te voorkomen, worden alle voerzakken voordat ze gevuld worden voorzien van een etiket met productinformatie en een- en tweedimensionale codes.

Producten

Geavanceerde technologie voor de hoogste eisen

“Proceszekerheid had en heeft bij Schaumann de hoogste prioriteit. Bovendien moest er een hoogwaardige QR-codeprint op groot formaat op een liggende papieren zak worden gerealiseerd. Plus de etikettering met een etiket in DIN A5-formaat. Met de update van het etiketteersysteem zijn we erin geslaagd een grote stap voorwaarts te zetten in de automatisering van de magazijnlogistiek!"

De uitdaging

- QR-code afdrukken op grote schaal

- Etikettering in DIN A5 formaat

- Geen codering mogelijk op de transportband

- Schoon drukbeeld ondanks trillingen

- Hoge eisen aan inkt in de voedingssector

Het resultaat

- Integra PP 108 print QR-codes op maat met een hoogte van 108 mm en een resolutie van 360 dpi.

- Het Legi-Air 4050 etikettendoseersysteem brengt contactloos DIN A5-etiketten aan

- Montage van de Integra PP 108 op een mobiele dwarsbalk

- Recirculerend inktsysteem zorgt voor een briljant drukbeeld, zelfs bij trillingen

- Gecertificeerde, mineraalolievrije inkt voor veilig etiketteren

Etiketteertechnologie voor procesbetrouwbaarheid

“Onze oude etiketteeroplossing was op leeftijd”, legt Stefan List uit. Reserveonderdelen raakten op en service kon niet meer gegarandeerd worden. Schaumann produceert 24 uur per dag in een “just-in-time” proces. “Wij hebben niets aan productiestilstanden of -vertragingen. Daarom zijn we op zoek gegaan naar nieuwe technologie!” zegt Stefan List. Hij vond wat hij zocht bij de leverancier van etiketten, Bluhm Weber Group. Systeemadviseur Alexander Wimmer benadrukt: “Proceszekerheid had en heeft de hoogste prioriteit bij Schaumann. Bovendien moest er een hoogwaardige QR-codeprint op groot formaat op een liggende papieren zak worden gerealiseerd. Plus etikettering met een etiket in DIN A5-formaat.”

Alexander Wimmer raadde Stefan List het Markoprint Integra PP 108 inkjetprintsysteem aan, omdat dit niet alleen grote, snelle en hoge-resolutie etiketten oplevert, maar ook ongevoelig is voor trillingen. “Inkjetprinters coderen normaal gesproken producten die op een transportband langs hen heen bewegen,” zegt Wimmer. Omdat de ongevulde papieren zakken van Schaumann echter niet op een transportband zouden worden getransporteerd, moest het printsysteem “in beweging worden gezet”. Bluhm Weber Group monteerde de PP 108 op een traverse die zijwaarts heen en weer beweegt, zodat de printkop tijdens de zijwaartse beweging op de papierzakken kan drukken. “Natuurlijk was er veel om rekening mee te houden tijdens de montage,” herinnert Alexander Wimmer zich: ‘Slangen en kabels mochten de ’reis' niet hinderen en de printkop moest bestand zijn tegen de trillingen die gepaard gaan met de beweging.” Perfecte omstandigheden voor de Integra PP 108: zelfs bij trillingen zorgt het recirculerende inktsysteem ervoor dat er geen nozzles defect raken en het printbeeld altijd briljant blijft. Zelfs een stoot tegen de behuizing heeft geen invloed op de printer.

Automatisering van magazijnlogistiek

“Met de nieuwe etiketteeroplossing wilden we ook onze logistiek tot op zekere hoogte automatiseren,” benadrukt Stefan List. Naast gewone tekst moest er daarom ook een automatisch leesbare QR-code op de zakbodems worden aangebracht. “Elke zak krijgt een individuele code. Dit dient niet alleen om onze logistieke processen te vereenvoudigen, maar zorgt ook voor de traceerbaarheid van onze producten,” zegt List: ”Want we willen te allen tijde weten wie wat, wanneer en waar heeft geproduceerd met welke grondstoffen van welke leverancier!”

De Integra PP 108 print de individuele QR-codes op de papieren zakken bij Schaumann met een hoogte van 108 millimeter en een resolutie van 360 dpi. Hij werkt ook met een bovengemiddelde snelheid tot 150 meter per minuut. Dit komt overeen met een snelle snelheid van 2,5 meter per seconde. De gecertificeerde, mineraalolievrije inkt voldoet ook aan de hoge eisen van de voedingsindustrie. Het kan daarom zonder aarzeling worden gebruikt voor het labelen van producten en verpakkingen in de voedingssector. De printafbeeldingen kunnen eenvoudig op de pc worden aangemaakt en naar de printer worden overgebracht met behulp van de meegeleverde idesign8+ software. Om veiligheidsredenen is het huidige drukbeeld ook altijd zichtbaar op het display van de printer.

Etikettering in DIN A-5 formaat

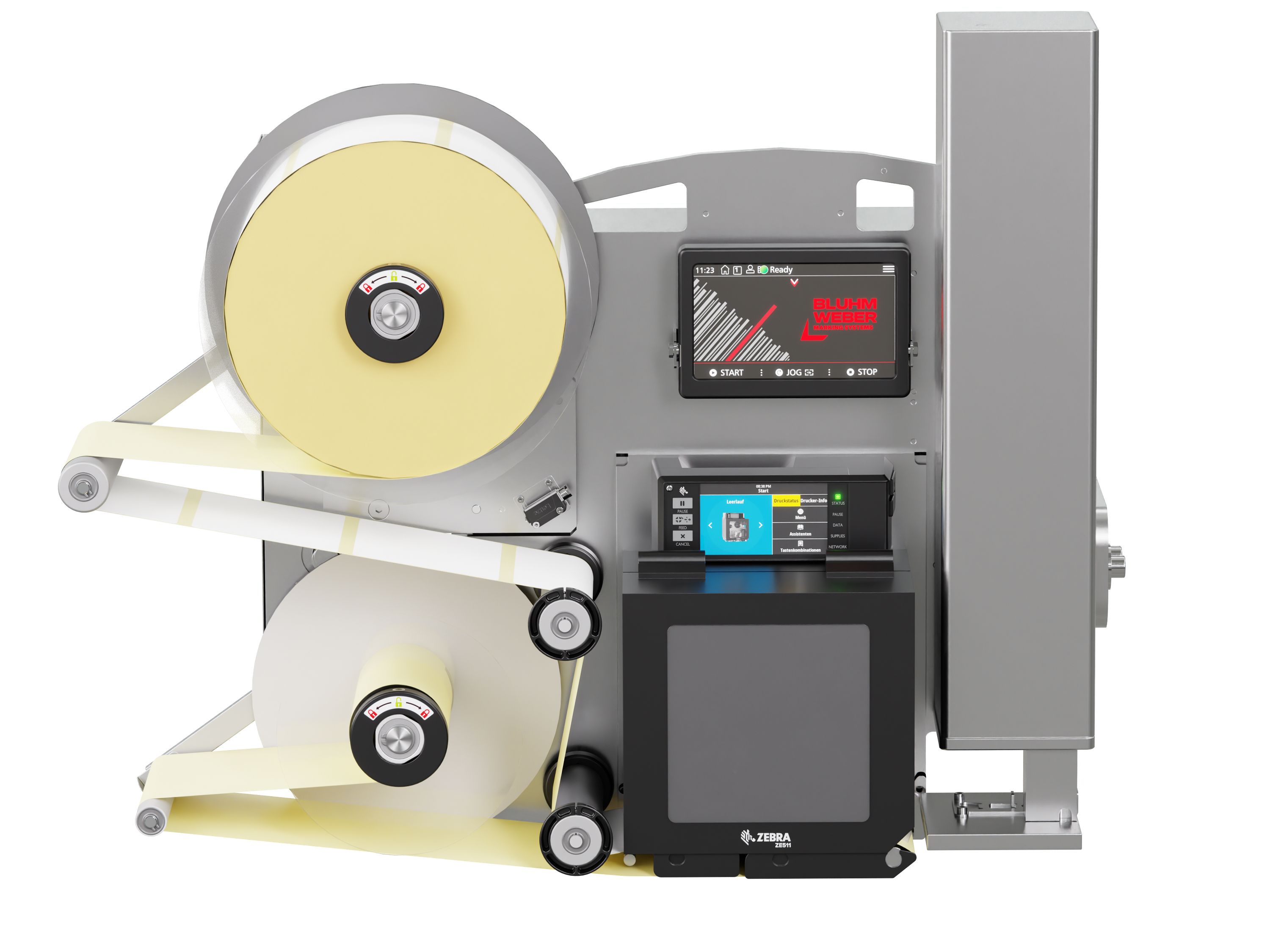

Onmiddellijk na het afdrukken worden de papieren zakken gelabeld. Dit label bevat de productspecifieke verklaring zoals artikel- en productnamen, ingrediënten, merklabels en verschillende barcodes. Vanwege de hoeveelheid informatie is een etiket in DIN A-5 formaat vereist. Het wordt aangebracht door een print- en appliqueringssysteem van Bluhm Weber Group. De Legi-Air 4050 ontvangt de printinformatie van het netwerk van de klant en stuurt deze door naar de Zebra printmodule die in het systeem is ingebouwd. Het vers geprinte etiket wordt onmiddellijk door de dispenser contactloos op de papieren zak aangebracht. Ook hier zijn hoge snelheden mogelijk.

Na het etiketteren worden de papieren zakken gevuld met het juiste voedsel en verzegeld. Gestapeld op pallets worden ze met een vorkheftruck naar het magazijn getransporteerd. Dankzij de grootte van de QR-codes op de zakkenbodem kan de inhoud van de voerzakken gemakkelijk worden geïdentificeerd door deze vanaf de vorkheftruck te scannen. “De update van het etiketteersysteem heeft ons in staat gesteld om een grote stap voorwaarts te zetten in de automatisering van de magazijnlogistiek!” zegt Stefan List tevreden.